Von Retrofitting, 100% Recycling-Autos und Batterien aus Holz

Wenn wir von “Energiewende” sprechen, ist immer auch eine Wärme- und Verkehrswende gemeint. Während in allen Sektoren zumindest kleine Emissionsreduktionen zu verzeichnen sind, ist der Verkehrssektor der einzige Sektor, dessen Emissionen im Vergleich zu 1990 nicht gesunken ist (Stand 2020).[1] Nichtsdestotrotz besteht bei vielen die Hoffnung, dass eine gelungene Verkehrswende lediglich einer Antriebswende bedarf, bei der ein fossiles Antriebssystem durch ein batterie-elektrisches ersetzt wird. Den motorisierten Individualverkehr einfach elektrisieren. Dabei bleiben “alte” Klima- und Umweltprobleme erhalten, wenn wir das System unserer Mobilität nicht anpacken: Überfüllte Straßen, Staus auf Autobahnen, Benachteiligung anderer Verkehrsteilnehmender, ein gigantischer Ressourcenverbrauch für die Fahrzeuge und Infrastruktur. Wie Katja Diehl in diesem Heft schreibt, kann eine Mobilitätswende hingegen die Lebensqualität steigern, insbesondere für diejenigen, die im jetzigen Verkehrssystem nicht mitgedacht werden.

In diesem Artikel wollen wir den Fokus dennoch auf die Fahrzeugtechnik richten. Mit der Umstellung auf elektrische Antriebe entstehen nämlich neue Probleme: Die alten Verbrenner müssen recycelt oder verschrottet werden. Es braucht Unmengen an Ressourcen und Energie für die Produktion der neuen E-Flotte. Dabei verursacht die Produktion der neuen Autobatterien dramatische Umweltschäden in anderen Ländern, insbesondere des globalen Südens. Wir haben uns gefragt: Geht das nicht auch nachhaltiger? Die Antwort ist: Ja, tut es. Es gibt diverse Lösungs- und Optimierungsansätze, die es lohnt, genauer in den Blick zu nehmen.

PV-Integrierte Fahrzeuge

Die Technik, über integrierte Photovoltaik Elektro-Fahrzeuge direkt mit Strom zu versorgen, hat Rüdiger Haude bereits ausführlich dokumentiert. Die Nutzung von Autos wird so klimafreundlicher, weil das Auto direkt mit Solarenergie betankt wird, anstelle des aktuellen Strom-Mixes an den Tankstellen. Auch Speicherkapazitäten können so eingespart werden – bei gleichbleibender Reichweite. Dass der direkte PV-Antrieb auch für eine Welttournee reicht, beweist aktuell der Solar Butterfly. Es dauert halt einfach ein bisschen länger.

Trotzdem bleibt bei neuen PV-betriebenen Fahrzeugen das Problem des Ressourceneinsatzes und der Emissionen durch die Produktion sowie dem Recycling oder gar ihrer Verschrottung am Ende des Lebensweges erhalten. Für einen durchschnittlichen, elektrisch betriebenen PKW kommen hier ca. 10 Tonnen CO₂ zustande. [2] Der hohe Energieverbrauch liegt vor allem am Stahl für Chassis und Karosserie, das Recycling ist aufwendig aufgrund der Verwendung von Verbundstoffen im Außen- und Innenbereich der Autos oder unzureichender Wiederaufbereitung, zum Beispiel der Reifen. Dazu kommen weitere umweltschädliche Einflüsse durch den Ressourcenabbau der verwendeten Rohstoffe und beim Recycling- bzw Entsorgungsprozess zustande. Die elektrische Antriebswende braucht neue Produktionsmethoden und umweltfreundliche Werkstoffe.

Lieber Retrofitten!

Wofür neue Autos produzieren, wenn aktuell bereits knapp 50 Millionen PKW in Deutschland existieren?[3] Am Naheliegendsten und Ressourcenschonendsten wäre es, die alte Verbrenner-Flotte gar nicht auszutauschen, sondern die bestehenden Systeme auf Elektroantrieb umzurüsten. Man nennt diesen Vorgang "Retrofitting". Unter Retrofitting versteht man die Umrüstung oder Modernisierung älterer Technologien innerhalb bestehender Systeme. Thomas Pade hat seinen schicken R4-Oldtimer in einen Elektro-R4 umgewandelt. Was bei Oldtimern geht, sollte auch bei neueren Verbrennern funktionieren. Der Vorteil: Die Neuproduktion der Elektroautos wird gespart und unzählige Altfahrzeuge müssen nicht recycelt bzw. verschrottet werden. Der Nachteil: die Umrüstung kostet. Aktuell können die Materialkosten schnell fünfstellige Beträge erreichen. Um den Umbau wirtschaftlich zu gestalten, bräuchte es zumindest Umrüstsets in Massenproduktion für die gängigen Modelle. Es gibt erste Unternehmen auf dem Markt, die elektrisches Retrofitting für Verbrenner anbieten und an solchen standardisierten Bausätzen arbeiten: z.B. Transition-One oder Phoenix Mobility.[4] Was aber noch fehlt, ist ein staatliches Förderprogramm, das dieser Entwicklung einen kräftigen Anschub verpasst.

Geschlossene Stoffkreisläufe in der Produktion

Neben dem Retrofitting steckt eine weitere Chance zur Ressourcenschonung unserer Autos in der Rohstoffauswahl. Ziel kann zum Beispiel die Verwendung von 100% recyceltem und / oder wieder recycelbarem Material sein, sodass die Stoffkreisläufe in der Produktion geschlossen werden und der Bedarf an neuen Rohstoffen sinkt. Insbesondere der umweltschädlicher Abbau von Metallen, die in Karosserie, Gehäuse, Motor, Abgassysteme und Elektronik aller Autos verbaut sind, könnte runtergefahren werden.

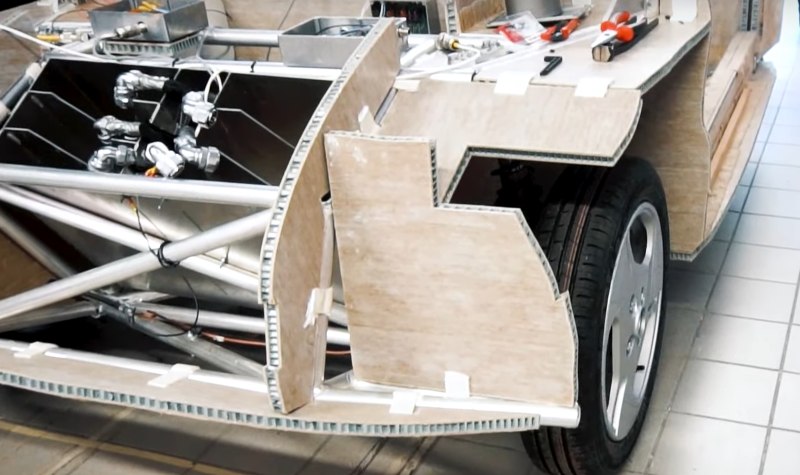

Was hier technisch möglich ist, macht ein Studierenden-Team der TU/Ecomotive in Eindhoven schon seit 2013 sehr anschaulich vor: Ihr PKW-Prototyp "Noah" beispielsweise besteht zu 90% aus recycelbaren und nachwachsenden Materialien wie Flachs, Harz, Bioplastik aus Zucker, und wird als "Fully Circular" vorgestellt. Folgeprojekt "Luca" ist weitgehend aus Müll produziert: recycelte PET-Flaschen, recycelter ABS-Kunststoff, recycelte Fenster, und im Innenraum recycelter Haushaltsplastikmüll. Das neueste Projekt heißt "ZEM", ein "Net Zero" Auto, welches - neben ähnlicher Produktionsweise - während der Fahrt zusätzlich CO₂ aufnimmt, filtert und in einem Behälter einlagert (Direct-Air-Capture).[5]

Darüber hinaus gibt es auch Autos, die fast vollständig aus Holz bestehen. Die Osaka Sangyo Universität hat 2021 auf Wunsch der Gemeinde ein Holzauto aus Owase-Hinoki-Zypresse gebaut.[6] Schon 2016 hat der Automobilkonzern Toyota das „Setsuna“-Konzept vorgestellt: Ein kleines e-Auto mit Rahmen aus Birkenholz, Gestell aus japanischer Zeder und Sitzen aus Karton. [7] Und auch in Österreich fährt seit 2022 der Kart-ähnliche „wood-e“ auf den Straßen: ein e-Holzauto für kurze Strecken - mit PV-Modulen zur Antriebsunterstützung auf dem Dach. [8]

Auch bei den großen Automobilherstellern halten diese Konzepte langsam Einzug in die Produktion. Es gibt vereinzelte Pilotprojekte (z.B. der BMW iVision Circular oder VW ID. LIFE), und teilweise werden nachwachsende Rohstoffe oder recyceltes Plastik bereits verbaut, wenn auch nur zu einem kleinen Anteil (wie z.B. in der Innenverkleidung vom Ford Focus seit 2011) [8]. Wann aber kommt der Durchbruch? Ohne rechtliche Regularien oder politische Anreize wird dies vermutlich noch dauern.

Andere Akkus!

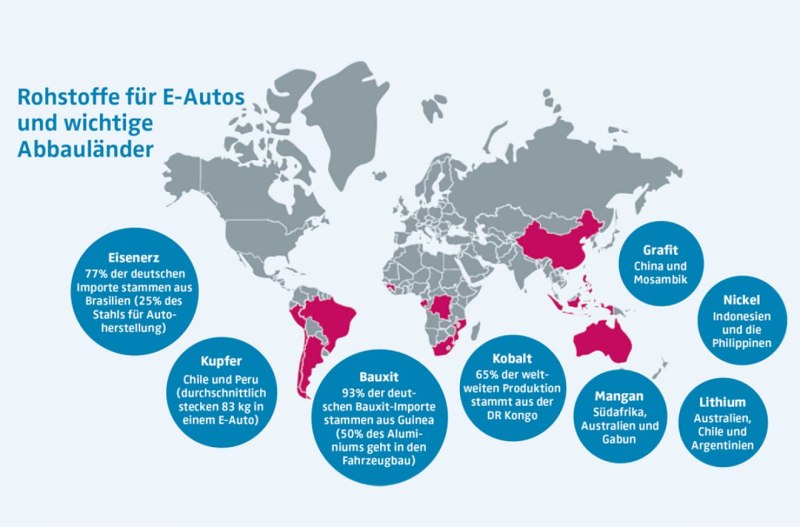

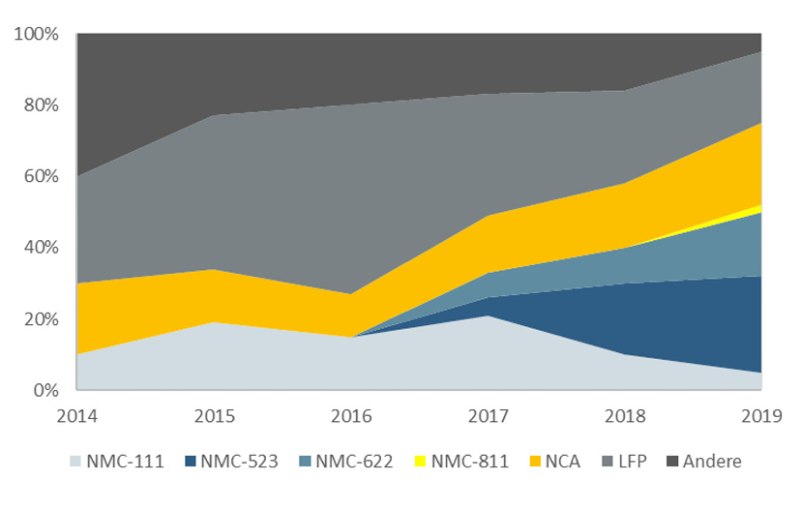

Das größte Problem in der Wertschöpfungskette der kommenden E-Automobil-Flotte stellt die Batterieproduktion und dazugehörige Rohstoffgewinnung dar, die weitesgehend in Ländern des globalen Südens stattfindet (siehe Abb. 1) [9]. Aktuell werden zum größten Teil Lithium-Ionen-Batterien (LIB) in Elektroautos verbaut. Innerhalb der Li-Technologie gibt es unterschiedliche Materialzusammensetzung für die Bestandteile der Batterie. Für die Kathode der LIB kommen u.a. folgende Zusammensetzungen zum Einsatz:

- NCA (Li-Nickel-Kobalt-Alu-Oxid)

- NMC (Nickel-Mangan-Kobalt)

- LMO (Li-Mangandioxid) oder

- LFP (Li-Eisenphosphat)

Weil die NMC und NCA-Akkus die größte Energiedichte haben, werden sie zurzeit am häufigsten verbaut. Es wird geschätzt, dass bis 2050 1,1 Millionen Tonnen reines Lithium und etwa 800.000 Tonnen Kobalt für Elektroauto-Batterien benötigt werden. [10] Diese Ressourcen zu gewinnen, geht fast immer mit massiver Umweltzerstörung, Landraub, sklavenähnlicher Arbeitsverhältnisse sowie Gesundheitsschäden bei der lokalen Bevölkerung einher.

An dieser Stelle muss fairerweise gesagt werden, dass auch durch die Produktion von Verbrennern lokal Umwelt massiv zerstört wird, und zwar gleichermaßen für die Herstellung der Autos, als auch und insbesondere durch die Förderung, Verarbeitung und Transport des Erdöls. In den letzten 50 Jahren wurde dadurch das Niger-Delta mit mehr als zwei Millionen Tonnen Rohöl verseucht, tausende Öllecks gab es allein im letzten Jahrzehnt. Die Lebenserwartung liegt dadurch in der Region mit 44 Jahren insgesamt 10 Jahre unter nigerianischem Durchschnitt. [11] Ein Ende der fossilen Antriebe und Energieversorgung könnte diese lokale Zerstörung beenden. Dennoch droht sich auch die Realisierung der elektrischen Antriebswende erneut auf Kosten der Bevölkerung anderer Länder abzuspielen.

Mehr Info: Rohstoffabbau für E-Auto-Batterien - die Probleme

Kobalt wird zu 60 % in der Demokratischen Republik Kongo abgebaut, davon 15-20 % im Kleinbergbau. [21] Insbesondere im Kleinbergbau leiden die Menschen mangels Schutzkleidung durch den direkten Kontakt mit Schwermetallen (insbesondere Uran) im Gestein an schwerwiegenden gesundheitlichen Folgen. Kinderarbeit ist auch für die schwersten und risikoreichsten Aufgaben Teil der Tagesordnung, und tödliche Unfälle in den bis zu 30 m tiefen Schächten sind keine Ausnahme. Neben den menschenunwürdigen Arbeitsbedingungen gehen mit der Kobaltgewinnung auch massive Umweltschäden in den betroffenen Regionen einher: verseuchtes Trinkwasser, unfruchtbare Böden und Schadstoffe in der Luft. [22]

Nickel ist neben Mangan ein Rohstoff, mit dem der Kobalt-Anteil von Batterien reduziert werden kann. Es gibt NMC-Batterien mit einem Nickel-Anteil von 80%, wodurch der Kobalt-Anteil nur noch bei 10% liegt. Doch auch der Nickel-Abbau ist problematisch. Nickel stammt zu 75 % aus Russland, zum Großteil aus Norilsk. Die Stadt liegt etwa 400 km nördlich des Polarkreises und gilt als eine der schmutzigsten Städte der Welt. Das Unternehmen Nornickel leitet in der Region seit Jahren hochgiftiges Abwasser aus dem Nickelabbau in Flüsse und Seen. [23] Auch wurden Indigene in den Abbaugebieten gewaltvoll vertrieben, lokale Wälder zerstört und die Luft ist so stark verschmutzt, dass der Schnee eine schwarze Färbung aufweist [24].

Im Zuge des Ukraine-Krieges ist es auch bei Nickel zu Lieferengpässen gekommen. Die Autoindustrie sucht nun nach anderen Bezugsquellen, z.B. in Indonesien. [25] Dort wird Nickel u.a. im Schutzgebiet Morowali abgebaut und zerstört so den dortigen Regenwald und das Meer, und einzigartige Korallenriffe durch die Ableitung von Abraum und Minenschlämme. Landraub und Zerstörung von Lebensgrundlagen sind die Folge. Proteste gegen die Nickel-Mine wurden jüngst im Mai brutal niedergeschlagen. [26] Ähnliche Probleme wurden auch aus dem Nickelabbau auf den Philipinen und in Guatemala berichtet. [27]

Lithium kommt quasi in allen E-Auto-Batterien vor und wird in Australien oder auf chilenischen, bolivianischen und argentinischen Salzseen gewonnen. Hierbei wird salzhaltiges Wasser aus der Erdschicht in oberflächliche Becken gepumpt, um daraus über Verdunstung das Lithium zu gewinnen. Weil das Grundwasser im abgepumpten Bereich nachläuft, sinkt den Grundwasserpegel in der gesamten Abbauregion, was sich durch zunehmende Trockenheit bemerkbar macht. Eine Batterie von 50 kWh verbraucht zwischen 3000 und 7000 l Wasser. Das ist im Vergleich zu Avocados oder Rindfleisch nicht viel, aber bei 1,1 Millionen Tonnen Bedarf bis 2050 käme hier eine beachtliche Summe zusammen.[28]

Seltene Erden: Auch für die Motoren werden Problemwerkstoffe benötigt: seltene Metalle wie z.B. Neodym werden für Magnete gebraucht, die in e-Autos, Hybrid-Autos und Wasserstoffautos verbaut werden. Hier hat China ein Weltmarkt-Monopol, und auch der Abbau dieser Metalle in der riesigen Mine Bayan Obo verursacht massive Umwelt- und Gesundheitsprobleme. [29]

Batterietechnik: Geht es auch nachhaltiger?

Ja, das geht! Es gibt Batterietechniken, die ohne Nickel und Kobalt auskommen, wie zum Beispiel die oben genannten Li-Mangan-Oxid- und die Lithium-Eisenphosphat-Batterien. Aber es gibt auch Batteriezellen, die sowohl ohne Kobalt, Nickel, Mangan und ohne Lithium auskommen, zum Beispiel die Natrium-Ionen-Batterien (NIB). Anstelle von Lithium-Ionen wandern hier größere Natrium-Ionen von Kathode zu Anode in der Batterie.

Natrium ist (u.a. als Hauptbestandteil von Salz) ausreichend im Meer oder der Erdkruste vorhanden und würde den Rohstoffabbau deutlich vereinfachen – auch, weil keine neuen Produktionslinien aufgebaut werden müssten. Die Anoden der Batterien, welche aktuell zumeist aus Graphit bestehen, werden dabei durch das kohlenstoffreiche Lignin ersetzt. Die Trockenmasse von Bäumen, Bambus, aber auch Erdnussschalen besteht zu 20-30% aus Lignin. Natrium-Ionen-Batterien auf Lignin-Basis wären nicht nur umweltfreundlicher, günstiger, lokal produzierbar, sondern auch zu 95% wiederverwendbar. Als Kathode dient eine natriumhaltige Verbindung namens Preußisch Weiß.

Während die NIB-Akkus in Sachen Energiedichte nur etwa 60% der Lithium-Ionen-Batterien erreichen, haben sie eine besonders gute Be- und Entlade-Effizienz, was gerade bei Elektroautos von Vorteil ist. Ein weiterer Pluspunkt: NIB-Akkus sind schwer entflammbar.[12] Der Durchbruch der NIB-Akkus ist dabei keine weit entfernte Wunschvorstellung. Sowohl der weltgrößte Batterieersteller CATL will 2023 in die Massenproduktion einsteigen [13], als auch die schwedische Firma Northvolt / Stora Enso und der Kathodenmaterial-Produzent Altris. Und in der Schweiz arbeitet Blackstone an 3D-gedruckten Natrium-Festkörperbatterien.[14] An den Problemen der Energiedichte und Langlebigkeit wird ebenfalls weiter geforscht. Wann die ersten Natrium-Ionen Elektroauto-Batterien verbaut werden, erfahren wir hoffentlich 2023.

Neben den NIB-Akkus gibt es immer wieder Nachrichten von neuen, vielversprechenden und nachhaltigeren Zellchemie-Zusammensetzungen. Metall-Luft-Akkus, Akkus aus Naturmaterialien wie Apfelresten oder Chitin, Batterien auf Kunststoff-Basis, Feststoffbatterien auf Basis von Natrium oder Batterien mit Rohstoffen, die zu 90% aus Europa stammen. Auch beim Thema Recycling gibt es noch viel Optimierungspotenzial. Die Problematik wird von Voltfang genauer erläutert. Um auf dem neusten Stand zu bleiben, können wir den Batterie-Podcast “Geladen” empfehlen. [15]

Die Rolle der Automobilindustrie

Aktuell lobbyieren einzelne Automobilkonzerne, der Verband der Automobilhersteller und die Mineralöl-Lobby bei der EU-Kommission und nationalen Regierungen noch aktiv gegen das Ende der Verbrennermotoren. Gleichzeitig setzen die Unternehmen bei der Elektro-Auto-Produktion verstärkt auf SUVs, anstelle von leichteren und effizienteren Kleinwagen. Bereits heute liegt der Anteil an Neuzulassungen von e-SUVs bei über 40%. [16] Mercedes hat angekündigt, ab 2025 keine Kleinwagen der A- und B-Klasse mehr zu produzieren [17], und VW will den e-SUV-Anteil bis 2025 auf über 50% steigern.

Es bleibt also fraglich, ob die Automobilbranche nachhaltige Batterie-Technologien fördern und einsetzen wird, wenn zeitgleich die ersten Festkörperbatterien auf Lithiumbasis mit Reichweiten von über 1000 km entwickelt werden. [18] Lediglich kleine Automobilhersteller, wie zum Beispiel Sono Motors, probieren auch neue Mobilitätskonzepte in ihre Autos zu integrieren: mit bidirektionaler Ladefunktion, integrierter Photovoltaik plus Car-Sharing-App, die die Auslastung der Autos während der Nutzungszeit erhöhen soll – damit weniger Autos gekauft werden müssen. [19]

Auch könnte ein funktionierendes Lieferkettengesetz den nachhaltigen Batterie-Typen einen Vorteil verschaffen. Bis dahin sind die kobalt- und nickelfreien Batterievarianten zumindest ein Kompromiss, genauso wie Lithium-Abbau in Deutschland: Im Oberrheingraben enthält Thermalwasser aus Tiefengeothermie sehr viel Lithium. Das Potential würde in etwa für die gesamte deutsche E-Automobil-Industrie ausreichen. Ein Pilotprojekt soll in Kürze mit der Gewinnung starten.[20]

Fazit

Auch innerhalb einer Antriebswende gibt es enormes Optimierungspotenzial. Das beste Mittel der Ressourcenschonung und Klimaschutz bleibt, die Anzahl der Privatfahrzeuge zu verringern und insgesamt weniger Auto zu fahren. Wenn wir dennoch am jetzigen Individualverkehr festhalten möchten, lohnt doch die Frage, ob wir bereit sind, etwas Komfort (in Bezug auf Ladezeit, Reichweite und Größe der Autos) für Klimaschutz, Ökologie und Menschenrechte, aufzugeben.

Unser Tipp!

Geladen - der Batterie Podcast

Patrick Rosen und Daniel Messling sprechen mit Wissenschaftler:innen über Elektromobilität, Energiewende und Batterieforschung - und halten selbst die Spezialisten mit dem aktuellen Stand der Batterietechnik auf dem Laufenden.

Quellen und weitere Infos

- [1] https://www.umweltbundesamt.de/themen/verkehr-laerm/klimaschutz-im-verkehr

- [2] https://www.ivl.se/download/18.14d7b12e16e3c5c36271070/1574923989017/C444.pdf Cradle-to-grave car production GWP [ton CO2-eq/lifetime]

- und: https://www.polarstern-energie.de/magazin/artikel/nachhaltige-elektroauto-batterie/

- [3] https://www.kba.de/DE/Statistik/Fahrzeuge/Bestand/bestand_node.html

- [4] Transition One: https://transition-one.fr/en/

- Phoenix Mobility: https://www.phoenixcontact.com/en-pc/industries/e-mobility

- [5] https://www.tuecomotive.nl/

- [6] sumikai.com/nachrichten-aus-japan/owase-bietet-testfahrten-mit-holz-elektroauto-fuer-kinder-an-296102/

- [7] global.toyota/en/detail/11559474

- [8] www.wood-e.at

- [8] www.bmw.de/de/topics/faszination-bmw/bmw-concept-cars/bmw-i-vision-circular-ueberblick.html

- www.volkswagen.de/de/elektrofahrzeuge/elektrofahrzeugkonzepte/id-life.html

- [9] https://power-shift.de/campaign/rohstoffwende-jetzt/

- und https://www.regenwald.org/regenwaldreport/2021/574/rohstoff-hunger-der-e-autos

- [10] https://www.polarstern-energie.de/magazin/artikel/nachhaltige-elektroauto-batterie/

- [11] https://de.wikipedia.org/wiki/%C3%96lkatastrophe_im_Nigerdelta

- [12] https://www.auto-motor-und-sport.de/tech-zukunft/batterie-forschung-catl-natrium-akku-statt-lithium-ionen/

- [13] https://geladen.podigee.io/3-natrium-ionen-batterie

- und https://batterie-2020.de/projekte/forschungsfelder/zukuenftige-batteriesysteme/transition-die-natrium-ionen-batterie/

- [14] https://www.elektroauto-news.net/2022/blackstone-gedruckte-natrium-ionen-akkus-2025-marktreif

- und https://www.electrive.net/2021/07/29/catl-will-natrium-ionen-batterie-bis-2023-bringen/

- und https://northvolt.com/articles/stora-enso-and-northvolt/

- und https://www.cleanthinking.de/natrium-ionen-batterie-altris-sammelt-96-millionen-euro-ein/

- [15] https://geladen.podigee.io/3-natrium-ionen-batterie

- [16] https://www.focus.de/auto/neuheiten/suvs/bis-zu-90-prozent-anteil-neuer-suv-rekord-in-deutschland-wegen-elektroautos_id_154606332.html

- [17] file:///C:/Users/Mio/Downloads/Nachhaltige%20E-Mobilit%C3%A4t%20Doku%20%C3%BCber%20ein%20gro%C3%9Fes%20Versprechen-SWR2%20Feature-2022-10-07.pdf

- und: https://www.swr.de/swr2/doku-und-feature/nachhaltige-e-mobilitaet-doku-ueber-ein-grosses-versprechen-swr2-feature-2022-10-07-100.html

- [18] https://www.elektroauto-news.net/2022/1000-km-reichweite-svolt-fortschritte-festkoerperakku

- [19] siehe Quelle 17

- [20] https://www.forschung-und-wissen.de/nachrichten/chemie/pilotprojekt-foerdert-lithium-aus-geothermalwasser-in-deutschland-13374725

- [21] https://www.agora-verkehrswende.de/veroeffentlichungen/batteriestandort-auf-klimakurs/

- [22] https://www.tagesspiegel.de/wissen/die-schmutzige-seite-des-kobalt-abbaus-in-kongo-4300519.html

- [23] https://www.capital.de/wirtschaft-politik/norilsk-die-schmutzigste-stadt-russlands

- [25] https://www.tagesschau.de/wissen/technologie/lithium-ionen-batterien-autobatterien-e-autos-lfp-nickel-kobalt-lithium-101.html

- [26] https://www.regenwald.org/updates/10768/brief-an-elon-musk-aus-indonesien-gegen-nickelabbau-fuer-e-autos

- und: https://www.regenwald.org/regenwaldreport/2022/613/wir-lebten-bescheiden-bis-der-bergbau-kam

- [27] https://www.business-humanrights.org/de/blog/luzifer-toter-mann-und-blutrote-fl%C3%BCsse-nickelabbau-in-den-philippinen/

- und https://www.tagesschau.de/investigativ/schmutziger-nickelabbau-guatemala-101.html

- [28] https://www.planet-wissen.de/technik/verkehr/elektromobilitaet/elektromobilitaet-rohstoffe-100.html

- [29] https://www.geo.de/wissen/elektroautos--woher-kommen-die-rohstoffe--31564220.html

Weitere Infos:

und