Nachhaltigkeit und Recycling von PV-Modulen

Viele Solarpioniere werden sich in den nächsten Jahren mit dem Abbau und dem Thema Recycling ihrer PV-Anlagen beschäftigen müssen. Erfreulicherweise ist die Umweltverträglichkeit und Recyclingfähigkeit von PV-Modulen auch für viele neue Investor:innen ein zunehmend wichtiges Entscheidungskriterium. Dabei ist die ökologische Bewertung von Modulen gar nicht so einfach. Wir zeigen, was ein umweltfreundliches Modul ausmacht und wie das Recycling von Solar-

modulen in Deutschland abläuft.

Artikel aktualisiert am 25.10.2023

Die Umweltverträglichkeit und Recyclingfähigkeit von Photovoltaikmodulen ist für die Energiewende von großer Bedeutung. Möchten wir den Großteil unserer Energieversorgung auf Strom aus Photovoltaik und Windkraft aufbauen, benötigen wir eine entsprechende Steigerung der installierten PV-Leistung. Bei einem jährlichen Ausbau von 50 GW müssten allein in Deutschland pro Jahr 125 Millionen 400 Wp Module verbaut werden. Dafür brauchen wir enorme Mengen an Ressourcen, und obwohl sich die Lebensdauer von PV-Modulen stetig erhöht, müssen nach einigen Jahrzehnten dennoch Millionen Solarmodule wieder abgebaut werden. Die Europäische Umweltagentur rechnet mit jährlich 1,5 Millionen Tonnen Abfall durch Photovoltaikmodule ab 2030 in Europa [1,2].

Es ist also wichtig, einen Blick auf die Umweltverträglichkeit der Solartechnik zu werfen. Wie erkenne ich ein besonders umweltfreundliches Modul? Wie geht das Recycling von Modulen aktuell vonstatten? Was wird benötigt, um durch erfolgreiches Recycling Ressourcen zu sparen und einen starken Anstieg der Abfallströme zu vermeiden? Und wie unterscheiden sich Module in Sachen ökologischer Nachhaltigkeit?

Abbau und Beschaffung der Ressourcen

In den gängigen poly- und monokristallinen Solarmodulen kommen vorwiegend Silizium, Aluminium, Glas, Silber, Kupfer, Blei, Zinn und verschiedene Kunststoffe zum Einsatz. Glas und Silizium werden aus Quarzsand gewonnen, dessen globale Reserven als unerschöpflich gelten. Die Vorkommen sind weltweit verteilt, der Abbau erfolgt auch in Europa. Vorkommen von Silber, Kupfer, Blei oder Zinn gibt es ebenfalls weltweit, wenngleich in deutlich geringerer Menge. Der Abbau der Metalle geht mit bergbau-typischen Problemen einher, insbesondere im globalen Süden. Transparente Lieferketten der Ressourcen für die Module zu erhalten, ist gar nicht so einfach. Aber es gibt Unternehmen, wie z.B. Meyer-Burger, die auf lokale Beschaffung setzen und laut eigenen Angaben Schlüsselkomponenten zunehmend aus Europa beziehen. Denn Polysilizium kann zum Beispiel von Wacker in Deutschland bezogen werden und Wafer werden zu einem kleinen Marktanteil auch in Norwegen gefertigt.

Die Stromversorgung der Produktionsanlage

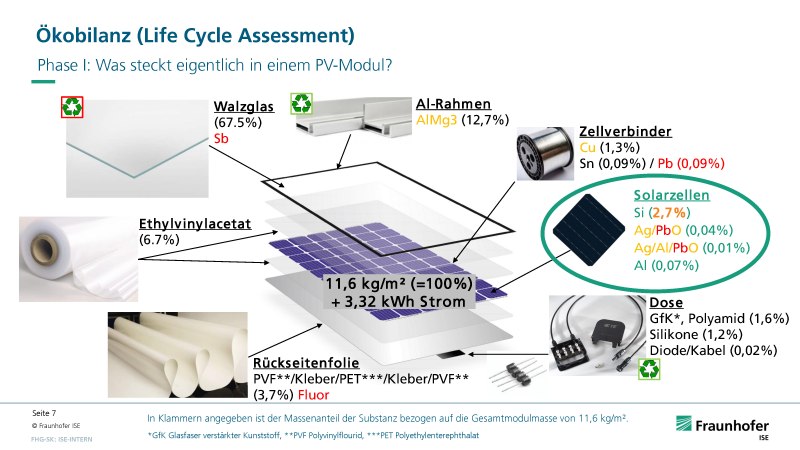

Bei der Modulproduktion beginnen die Unterschiede in Bezug auf Nachhaltigkeit bereits bei der Produktionsanlage und der Frage, aus welchen Quellen der Strom stammt, mit dem die Solarzellen und Module produziert werden. Denn die Herstellung von hochreinem Polysilizium, die Kristallisierung zu Ingots und der Zuschnitt der Wafer ist energieintensiv, genauso wie die Produktion des Schutzglases oder des Aluminium-Rahmens. Wird die jeweilige Produktionsanlage direkt mit Strom aus einem Kohlekraftwerk versorgt, dann ist das Modul augenscheinlich weniger nachhaltig als solche, die mit dem Landes-Strommix oder Ökostrom verwenden - wenngleich nur bilanziell. Klar ist: Je mehr wir die Erneuerbaren ausbauen, desto nachhaltiger werden die Module in ihrer Strombilanz. Dennoch haben auch mit Kohlestrom produzierte PV-Module eine energetische Amortisationszeit von nur wenigen Jahren, d.h. innerhalb weniger Jahre erzeugen die Module die Strommenge, die für den gesamten Produktionsprozess benötigt wurde. Übrigens besteht ein Modul nur etwa zu 3 % aus Solarzellen, dennoch macht die Zellproduktion (Herstellung des Polysilizium, Wafer, Zellen) über 50 % des Energieverbrauchs aus.

Neue Energie-Abhängigkeiten?

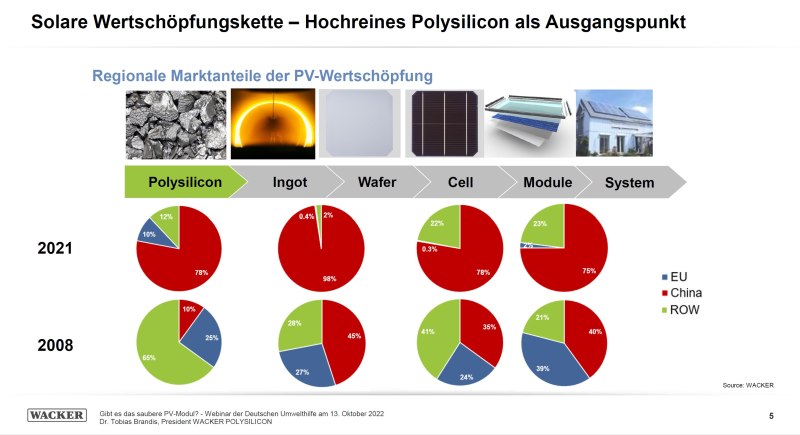

In der EU wird der Ausbau von Solarenergie endlich wieder vorangetrieben. Grund dafür sind nicht zuletzt der Ukrainekrieg und der Wunsch nach Energieunabhängigkeit. Jedoch müssen gleichzeitig die europäischen PV-Produktionskapazitäten massiv ausgebaut werden, um nicht in eine neue Abhängigkeit zu geraten. Aktuell werden 80 % der gesamten PV-Lieferkette von China bestimmt. Bei PV-Ingot und Wafern lag der Marktanteil von China 2021 bei 98 % (Wacker Chemie AG, Abb. 1). Der Aufbau einer heimischen PV-Industrie sichert also nicht nur Sozial- und Umweltstandarts, sondern erhöht auch die Unabhängigkeit von zuliefernden Ländern.

Langlebigkeit der PV-Module

PV-Module gelten als eine langlebige und wartungsarme Technik. Zu Recht! Viele PV-Anlagen der ersten Stunde laufen seit 30 Jahren und versorgen die Haushalte immer noch zuverlässig mit Strom. Heute bieten Hersteller 20-30 Jahre Leistungsgarantie auf neue PV-Module. Je robuster ein Modul produziert wird und je länger es dementsprechend hält, desto ökologisch nachhaltiger ist es zu bewerten. Besonders sticht hier die Firma SunPower hervor, die auf ein Modul eine Produktgarantie von sogar 40 Jahren bietet und bei der 25-jährigen Leistungsgarantie immer noch 92 % der Anfangsleistung verspricht. Die Unterschiede zwischen der Leistungs- und Produktgarantie werden im 1x1-Solarbrief auf Seite 50 erklärt.

Recylingfähigkeit der eingesetzten Ressourcen

In Abb. 02 wird aufgezeigt, welche Materialien in einem kristallinen PV-Modul zum Einsatz kommen. Insgesamt sind bis zu 98 % der verwendeten Rohstoffe recycelbar. Den größten Anteil machen bei Glas-Folien-Modulen das Schutzglas und der Alurahmen aus (ca. 80 %). Aluminium, Glas, das Kupferkabel und die Anschlussdose sind gut recycelbar, wenngleich es sich z.B. bei Glas nur um ein downcycling handelt, weil die Reinheit des Glases zu gering ist, um es beispielsweise für neue Module einzusetzen. Schwieriger wird es bei den Rückseiten- und generell EVA-Folien, die nur teilweise wiederverwendet werden können und meistens nur "thermisch" verwertet werden.

Ein größeres Problem stellt das Blei aus den Zellverbindern dar: es ist als Bestandteil giftig und erschwert dadurch den Recyclingprozess. Zwar kommen pro Modul nur wenige Gramm Blei zum Einsatz, aber bei 460 Millionen weltweit verbauten Modulen in 2021 summiert sich die Menge letztlich auf beachtliche 11.000 Tonnen Blei pro Jahr, Tendenz steigend. Auch wenn eine europäische Richtlinie den Einsatz von Blei in elektronischen Produkten verbietet, gelten für Photovoltaik Ausnahmen. Durch den Verzicht auf den Lötprozess der PV-Zellen ist es dabei durchaus möglich, ein Modul ohne Blei herzustellen. So haben einige Firmen, wie z.B. REC, Meyer-Burger, Solarwatt oder OPES Solutions mittlerweile bleifreie Module im Angebot.

Das Recycling der Solarzelle, des Wafers und der Metalle ist technisch ebenfalls möglich, wird allerdings aus wirtschaftlichen Gründen noch nicht umgesetzt. Die Schwierigkeit besteht darin, die oft miteinander verklebten Materialien sauber zu trennen. Zurzeit ist das Recycling der Solarzellen auch aufgrund geringer PV-Abfallmengen noch nicht rentabel - denn die meisten Solarmodule halten länger als 30 Jahre. Erst in den nächsten Jahren werden die Mengen an PV-Abfällen zunehmen.

Die Chancen für bessere Recyclingquoten auch für Silizium stehen dabei nicht schlecht: Durch den aufwändigen Reinigungsprozess des Rohsiliziums sind laut Powershift, einer Umweltorganisation aus Berlin, neue Module aus Primärsilizium dreimal schneller gefertigt wie Module gleicher Leistung, die aus recycelten Rohstoffen hergestellt werden. Das könnte recycelte Module in den nächsten Jahren, sobald das Recycling-Volumen ansteigt, kostengünstiger machen als neue Module.

Wie funktioniert das Recycling?

Zunächst muss geprüft werden, ob die Module noch funktionieren und repariert oder weiterverkauft werden können - denn nur funktionsunfähige Module dürfen recycelt werden. Ist das Modul tatsächlich defekt, werden Alurahmen, Anschlussdosen und Kabel entfernt. Das Modul wird anschließend meistens zerkleinert, sodass Glas, Metalle und Folien getrennt werden können. Die Kunststofffolien werden dabei thermisch verwertet - also verbrannt. Alternativ wird das gesamte Modul auf ca. 500°C erhitzt, sodass sich der EVA-Verbund um die Solarzelle auflöst (EVA = Ethylvinylacetat, siehe Abb. 02). Die Solarzellen werden dann händisch vereinzelt und gereinigt. Der Waferbruch kann zu neuen Wafern verarbeitet werden. Die Rückseitenkontakte, Silberkontakte, Antireflexschicht oder Emitter werden meist durch Ätzung gelöst. Das Solarglas wird in Alternativprodukten (z.B. Schaumglas) wiederverwendet, in Zukunft soll es auch für neue Module genutzt werden.

Es gibt auch weitere Ansätze, einen möglichst hohen Recyclinganteil insbesondere für die wertvollen Metalle und das Polysilizium zu erhalten. Die Firma Rosi Solar aus Frankreich hat ein thermisch/chemisches Verfahren entwickelt, bei dem PV-Module pyrolysiert, d. h. unter Ausschluss von Sauerstoff erhitzt werden, wodurch sich die Materialien auftrennen lassen. Auch eine Wiederverwendung des Solarzellen und der Metalle soll so ermöglicht werden.

Das Unternehmen Flaxres aus Dresden wiederum hat eine Technologie entwickelt, mit der der EVA-Solarzellen-Verbund durch kurze Lichtblitze aufgetrennt werden kann. Durch das Blitzlicht erwärmen sich die Siliziumwafer schlagartig um mehrere hundert Grad. So wird laut Herstellerangaben eine sortenreine Fraktionierung des Photovoltaik-Moduls erreicht. Auch die Siliziumwafer sollen mit der Blitzlicht-Technologie rückstandslos extrahiert werden können (siehe Abb. 3). Beide Firmen sind an dem Projekt “Reprosolar” beteiligt, das zum Ziel hat, eine Methode für hundertprozentiges Recycling aller Bestandteile von PV-Modulen zu entwickeln.

Wie ist der Recyclingprozess organisiert?

Das Materialaufkommen für PV-Modulrecycling ist zurzeit noch gering. Erst in den nächsten Jahren werden größere Mengen der Module erster Generation erwartet. Aktuell werden dennoch nur etwa 45 % der Module zurück zum Recycling gebracht und viele Module landen leider auf Deponien, wo Regen und Verwitterung zur Auswaschung der Schwermetalle führen können. Der Grund für die unsachgemäße Entsorgung liegt dabei wohl eher in der noch ungenügenden Verwaltung der wertvollen PV-Abfälle, als in unzureichender Recyclingfähigkeit der Module.

Die Europäische Richtlinie (2012/19/EU) über Elektro- und Elektronik-Altgeräte hat 2012 festgelegt, dass alle Modulhersteller ab Anfang 2015 in Verkehr gebrachte Module registrieren und recyclen müssen. Die Sammelquote für das Recycling von PV-Modulen beträgt laut Richtlinie 85 %. Davon müssen sogar 80 % in den Wertstoffkreislauf zurückgeführt werden. Bei vielen Modulen machen allerdings das Schutzglas und der Aluminium-Rahmen schon 80 % des Gesamtgewichts aus - die Recyclingquote ist dadurch leicht zu erfüllen, ohne dass garantiert werden kann, dass die CO2-intensiven Anteile, wie die Solarzelle, ebenfalls wiederverwertet werden.

Dazu kommt, dass es bislang keine einheitlichen Standards für das Recyclig gibt und die über 300 Recyclingstandorte in Deutschland bislang unterschiedlich recyceln. Dazu kommt, dass die Recyclingstellen mit unterschiedlichen Modulbauweisen umgehen müssen. Damit der Prozess in Zukunft optimiert und vereinheitlicht wird, haben einige Unternehmen aus der Branche (First Solar, Rosi Solar, Take-e-way und Veolia) zusammen mit der Deutschen Umwelthilfe ein Handbuch „Kreislaufwirtschaft in der Solarbranche stärken“ erstellt. Eine Forderung betrifft auch die Bauweise von Solarmodulen, deren Komponenten einfacher zu trennen sein sollen.

Die Hersteller werden an den Kosten für das Recyclingaufkommen anteilig nach dem jeweiligen Verkaufsvolumen beteiligt. Dafür müssen die Verkaufsmengen der eigenen Module, die Rücknahmemengen sowie Sammel- und Recyclingquoten gemeldet werden. Die fachgerechte Entsorgung wird in vielen EU-Ländern über eine verpflichtende und vorgezogene Entsorgungsgebühr pro Modul finanziert. In Deutschland gibt es diese Gebühr jedoch nicht. PV-Module, die an öffentlichen Wertstoffhöfen entsorgt werden, müssen von den Modulherstellern abgeholt werden - die abzuholende Menge richtet sich nach dem Marktanteil. Diese Aufgabe übernehmen üblicherweise nicht die Hersteller selber, sondern werden an Dienstleister wie pv-cycle oder take-e-way ausgelagert. Die Recyclingkosten werden über Verträge zwischen Hersteller und dem jeweiligen Dienstleister geregelt.

PV-Cycle

Um das sachgemäße Recycling herstellerübergreifend zu organisieren, wurde 2010 PV-Cycle durch diverse PV-Firmen gegründet. In Deutschland ist PV-Cycle Germany der bundesweit operierende Dienstleister für die Rücknahme und Entsorgung aller seit 2015 registrierten PV-Modulen, Speichern und Wechselrichtern, ähnlich wie der "grüne Punkt" für das Recycling von Plastikabfällen verantwortlich ist. Das Unternehmen organisiert Rücknahmestellen, Zugang zu Logistik- und Recyclingnetzwerken, die Erfassung und Weitergabe der Entsorgungsdaten, und die Weiterverwendung von PV-Modulen. In Deutschland betreibt es 60 private Sammelpunkte, sowie ein Bring- und Holsystem für Altmodule. Für Modulhersteller, die Mitglied bei PV-Cycle sind, ist die Entsorgung kostenfrei. Für Nicht-Mitglieder kostet die Entsorgung etwa 180 EUR pro Tonne. Auch wenn aktuell das Recycling von Solarmodulen noch in den Kinderschuhen steckt - so sind bereits wichtige Infrastrukturen im Aufbau, um die sachgemäße Wiederverwendung der Ressourcen in Zukunft meistern zu können.

*Anm.d. Red.: Wir haben PV-Cycle auf der Intersolar 2023 angesprochen, wo sich die Recyclingstandorte für die PV-Module befinden. Dies durfte uns leider nicht mitgeteit werden - Firmengeheimnis. Online heißt es: "Es gibt bisher nur wenige spezialisierte Recyclinganlagen und relativ geringe Entsorgungsmengen. Aus diesem Grunde sind sehr weite Wege – teilweise grenzüberschreitend – zurückzulegen" (https://pvcycle.de/recycling).

Weitere Recycling-Unternehmen, neue Recycling-Standorte und Second-Life-Module

Neben PV-Cycle bieten auch die Unternehmen take-e-way (Buhck Gruppe) oder die Deutsche Recycling an, den Recyclingprozess für Hersteller zu organisieren und sie von den Abholanordnungen von Elektrogeräten zu entpflichten. Zur Buhck-Gruppe - eine Unternehmensgruppe mit Schwerpunkt Abfallentsorgung und - verwertung, gehört auch 2ndLifeSolar, die seit 2020 abgebaute Solarmodule (zum beispiel aus Freiflächenanlagen) auf Funktionsfähigkeit prüfen. Funktionsfähige Module werden mit neuer Gewährleistung dem Gebrauchtmarkt zugeführt. Bislang sind 2ndLifeSolar die Einzigen mit umfangreicher Prüfinfrastruktur. Die 2023 eröffnete Reiling PV-Recyclinganlage in Münster besitzt ebenfalls eine Prüfstraße für abgebaute Module.

Worauf muss ich beim Abbau und Recycling einer PV-Anlage achten?

- Abbau der Alt-Anlage: Die alte oder defekte PV-Anlage muss eigenständig vom Dach abgebaut werden. Der Anlagenbetreibende zahlt die Kosten für Abbau und Transport, was bei der Planung der Anlage oft vergessen wird. Das sollten Sie unbedingt finanziell mit einkalkulieren.

- Transport zum Wertstoffhof: Privatpersonen dürfen haushaltsübliche Mengen kostenfrei beim kommunalen Wertstoffhof abgeben. Bei größeren Mengen sind die Hersteller verpflichtet, angemessene Möglichkeiten zur Rückgabe zu schaffen. Eine weitere Option ist die kostenpflichtige Abholung durch die Organisation PV-Cycle.

- Beim Kauf einer neuen Anlage: Prüfen Sie, ob die Solarmodule registriert sind. Die Liste der registrierten Hersteller und ihre Bevollmächtigten ist auf der Webseite der Stiftung EAR veröffentlicht: www.ear-system.de/ear-verzeichnis/hersteller/

Zertifikate

- Es gibt die Environmental Product Declaration, kurz EPD, die Produkte anhand ihrer Umwelteinwirkung und CO₂-Emissionen entlang des gesamten Lebensweges (Cradle to Grave) bewertet. In Deutschland wurden zwei Module von REC mit dem Zertifikat versehen: ein bleifreies Modul mit Polysilizium aus Deutschland und das TwinPeak4, aus upgecyceltem Silizium.

- Cradle-to-Cradle prüft und zertifiziert ebenfalls Produkte auf Basis ihrer Ökobilanz und Kreislauffähigkeit. Einige Module von Solarwatt haben das Silber-Level der Cradle-to-Cradle-Zertifizierung® erhalten.

Weitere Infos und Quellen:

- [1] https://www.eea.europa.eu/publications/emerging-waste-streams-opportunities-and

- [2] https://www.oeko.de/publikationen/p-details/emerging-waste-streams-challenges-and-opportunities

- https://www.wwf.de/themen-projekte/waelder/mining/

- https://power-shift.de/rohstoffwende-und-energiewende/

- https://ibu-epd.com/epd-programm/

- https://www.pv-magazine.de/2022/07/25/solarwatt-erhaelt-cradle-to-cradle-zertifizierung-in-silber-fuer-seine-glas-glas-module/

- https://www.pv-magazine.de/2022/02/16/neue-recyclingtechnologie-fuer-solarmodule-aus-frankreich/

- https://pvcycle.de

- https://www.ise.fraunhofer.de/de/veroeffentlichungen/studien/aktuelle-fakten-zur-photovoltaik-in-deutschland.html

- https://www.dw.com/de/wie-nachhaltig-sind-solarmodule-%C3%B6kobilanz-klima-recycling-blei-cadmium-photovoltaik/a-58850892

- https://www.meyerburger.com/de/newsroom/artikel/meyer-burger-sichert-sich-silizium-wafer-aus-europaeischer-produktion-fuer-die-solarzellenproduktion-und-staerkt-damit-die-resilienz-der-lieferketten

- https://taz.de/Europas-Kampf-um-die-Solarindustrie/!5914293/

- https://www.solarserver.de/2022/07/01/epd-deklaration-umweltwirkung-photovoltaik-module-rec/

- https://www.flaxres.com/de/technologie/

- https://www.pv-magazine.de/2022/02/16/neue-recyclingtechnologie-fuer-solarmodule-aus-frankreich/

- https://deutsche-recycling.de/blog/weee2-recycling-von-photovoltaik-modulen/#Recycling_PV-Module_-_B2B_vs_B2C_Einteilung_von_PV-Modulen_nach_Gruppen

- https://www.energie-experten.org/erneuerbare-energien/photovoltaik/solarmodule/entsorgung#c44940

- https://pvcycle.de/wp-content/uploads/2019/12/Endnutzer.pdf

- https://www.duh.de/fileadmin/user_upload/download/Pressemitteilungen/Kreislaufwirtschaft/210310_Wei%C3%9Fbuch_Kreislaufwirtschaft_Solarmodule_st%C3%A4rken_DEU_FINAL.pdf

- 98% Recyclingquote: https://solar-materials.com/recycling/